Ako si vybrať povrchovú úpravu pre návrh PCB

Ⅲ Usmernenie výberu a vývojové trendy

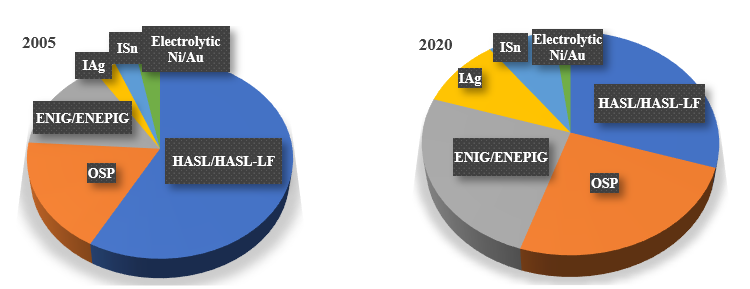

Ako ukazuje vyššie uvedená tabuľka, aplikácia povrchových úprav PCB sa za posledných 20 rokov výrazne menila v dôsledku vývoja technológie a prítomnosti smerov šetrných k životnému prostrediu.

1) HASL bez olova.Elektronika v posledných rokoch podstatne znížila hmotnosť a veľkosť bez toho, aby sa obetoval výkon alebo spoľahlivosť, čo do značnej miery obmedzilo použitie HASL, ktorý má nerovný povrch a nie je vhodný na jemné rozstupy, BGA, umiestnenie malých komponentov a pokovovanie cez otvory.Horkovzdušná nivelačná povrchová úprava má skvelý výkon (spoľahlivosť, spájkovateľnosť, prispôsobenie sa viacerým tepelným cyklom a dlhá skladovateľnosť) pri montáži PCB s väčšími podložkami a rozstupmi.Je to jedna z najdostupnejších a najdostupnejších povrchových úprav.Hoci sa technológia HASL vyvinula na novú generáciu bezolovnatých HASL v súlade s obmedzeniami RoHS a smernicami WEEE, povrchová úprava horúcim vzduchom klesla na 20-40% v priemysle výroby PCB z dominancie (3/4) tejto oblasti v 80. rokoch.

2) OSP.OSP bol populárny vďaka najnižším nákladom a jednoduchému procesu a koplanárnym podložkám.Z tohto dôvodu je stále vítaný.Proces organického poťahovania môže byť široko používaný na štandardných PCB alebo pokročilých PCB, ako sú jemné roztečové, SMT, servírovacie dosky.Nedávne vylepšenia doskového viacvrstvového organického povlaku zaisťujú, že OSP vydrží niekoľko cyklov spájkovania.Ak doska plošných spojov nemá funkčné požiadavky na povrchové pripojenie alebo obmedzenia životnosti, OSP bude najideálnejším procesom povrchovej úpravy.Avšak jeho nedostatky, citlivosť na poškodenie pri manipulácii, krátka skladovateľnosť, nevodivosť a obtiažna kontrola spomaľujú jeho krok, aby bol robustnejší.Odhaduje sa, že približne 25 % až 30 % PCB v súčasnosti používa proces organického poťahovania.

3) ENIG.ENIG je najobľúbenejšia povrchová úprava medzi pokročilými DPS a DPS aplikovanými v drsnom prostredí, pre svoje vynikajúce vlastnosti na rovinnom povrchu, spájkovateľnosť a trvanlivosť, odolnosť voči zafarbeniu.Väčšina výrobcov dosiek plošných spojov má vo svojich továrňach alebo dielňach na dosky plošných spojov bezelektrické niklové / ponorné zlaté linky.Bez ohľadu na náklady a riadenie procesov bude ENIG ideálnou alternatívou HASL a je schopný širokého využitia.Bezprúdové niklové/ponorné zlato rýchlo rástlo v 90. rokoch kvôli vyriešeniu problému plochosti pri vyrovnávaní horúcim vzduchom a odstraňovaniu organicky potiahnutého taviva.ENEPIG ako aktualizovaná verzia ENIG vyriešila problém čiernej podložky bezprúdového niklu/ponorného zlata, ale je stále drahá.Aplikácia ENIG sa trochu spomalila, pretože sa zvýšili lacnejšie náhrady, ako sú Immersion Ag, Immersion Tin a OSP.Odhaduje sa, že asi 15-25% PCB v súčasnosti používa túto povrchovú úpravu.Ak nemáte rozpočet, ENIG alebo ENEPIG je ideálnou voľbou pre väčšinu podmienok, najmä pre DPS s mimoriadne náročnými požiadavkami na vysokú kvalitu poistenia, komplexné technológie balenia, viaceré typy spájkovania, priechodné diery, drôtené spoje a technológie lisovania, atď..

4) ponorné striebro.Ako lacnejšia náhrada ENIG, ponorné striebro s vlastnosťami veľmi plochého povrchu, veľkej vodivosti, strednej trvanlivosti.Ak vaša doska plošných spojov vyžaduje jemné rozstupy / BGA SMT, umiestnenie malých súčiastok a potrebuje zachovať funkciu správneho pripojenia, zatiaľ čo máte nižší rozpočet, je pre vás výhodnejšia voľba ponorná strieborná.IAg je široko používaný v komunikačných produktoch, automobiloch a počítačových perifériách atď. Kvôli bezkonkurenčnému elektrickému výkonu je vítaný vo vysokofrekvenčných dizajnoch.Rast imerzného striebra je pomalý (ale stále stúpa) kvôli nevýhodám, že je citlivé na zafarbenie a má medzery v spájkovaných spojoch.V súčasnosti túto povrchovú úpravu používa asi 10 % až 15 % PCB.

5) Ponorný cín.Immersion Tin sa do procesu povrchovej úpravy zavádza už viac ako 20 rokov.Automatizácia výroby je hlavným ťahúňom povrchovej úpravy ISn.Je to ďalšia cenovo výhodná možnosť pre požiadavky na rovný povrch, umiestnenie komponentov s jemným rozstupom a lisovanie.ISn je vhodný najmä pre komunikačné backplany, pretože počas procesu sa nepridávajú žiadne nové prvky.Tin Whisker a krátke ovládacie okno je hlavným obmedzením jeho použitia.Viacnásobné typy montáže sa neodporúčajú vzhľadom na nárast intermetalickej vrstvy počas spájkovania.Okrem toho je použitie procesu ponorenia do cínu obmedzené kvôli prítomnosti karcinogénov.Odhaduje sa, že asi 5 % až 10 % PCB v súčasnosti používa proces ponorenia do cínu.

6) Elektrolytický Ni/Au.Elektrolytické Ni/Au je pôvodcom technológie povrchovej úpravy DPS.Objavil sa s núdzovým stavom dosiek s plošnými spojmi.Veľmi vysoké náklady však výrazne obmedzujú jeho použitie.V súčasnosti sa mäkké zlato používa hlavne na zlatý drôt v balení čipov;Tvrdé zlato sa používa hlavne na elektrické prepojenie na nespájkovaných miestach, ako sú zlaté prsty a IC nosiče.Podiel galvanického niklu a zlata je približne 2-5%.

späťdo Blogov

Čas uverejnenia: 15. novembra 2022